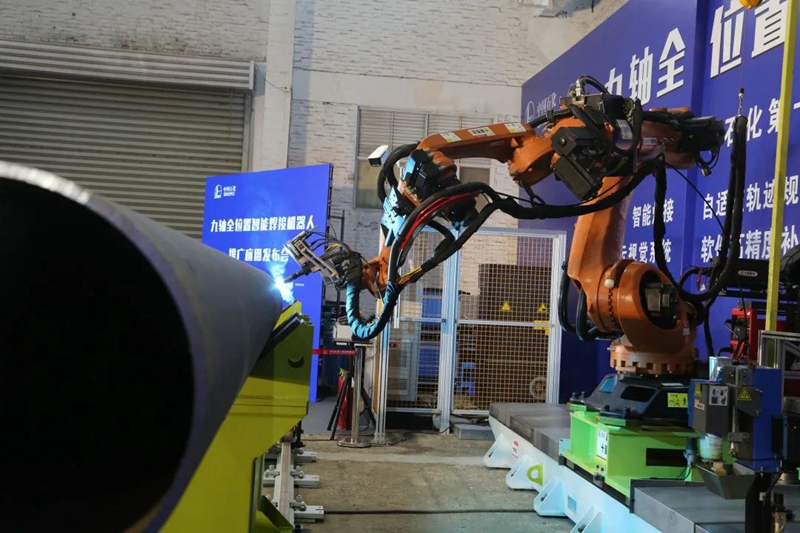

5月6日,十建公司举行了九轴全位置智能焊接机器人推广应用发布会,九轴全位置智能焊接机器人正式投入使用。这是中国石化工程建设史上首次应用智能焊接机器人,填补了国内石油化工制造安装行业此项工艺技术空白,实现了管道焊接技术从自动化到智能化的转变。

公司执行董事、党委书记王毅,副总经理宋相华,南京理工大学二级教授、博导、智能制造系统实验室主任王克鸿和中石化炼化工程(集团)股份有限公司、中国石化扬子石油化工有限公司、扬子石化—巴斯夫有限责任公司、中石化(大连)石油化工研究院有限公司、江苏烁石焊接科技有限公司等单位领导和专家参加发布式。

宋相华在致辞中指出,十建公司与南京理工大学在坚实合作基础上,历经八个阶段的技术攻关、研发试验,成功研发了国内首台九轴全位置智能焊接机器人,并在扬子炼油结构调整项目首次应用。

九轴焊接机器人的应用进一步丰富了管道工厂化预制的应用场景,使传统管道施工从“二维”向“三维”深度预制中的自动焊得以实现,是管道预制工作中自动焊应用的进一步拓展,是向智能化应用迈进的一小步,具有从“0”向“1”的重要意义。

九轴的成功研发实现了视觉识别、逆向重构、轨迹规划、软件算法、数据应用等代表行业前沿和方向的技术储备。为后续设备封头弧形焊缝机器人、打底焊机器人、变位机+N轴机器人技术耦合等系列研发工作奠定了坚实的基础,也为当前石化工程行业的机动焊、自动焊向智能焊迈进开拓了思路和方向。研发过程中形成的技术储备也将会推动石化工程施工模式的提档升级。

十建公司将坚定沿着“客户至上、创新驱动、数智赋能、国际经营、价值创造、人才强企”的发展战略勇毅前行,以九轴全位置智能焊接机器人的成功研发应用为起点,创造更高价值,回馈客户、实现共同发展。

南京理工大学教授王克鸿表示,中石化十建公司是国内著名的、具有极强核心竞争能力的综合性大型国企,此次九轴全位置智能焊接机器人的成功推广应用,标志着十建公司在智能焊接、数字化等方面取得重大突破,勇立行业潮头。

九轴全位置智能焊接机器人的推广应用是产学研用深化合作的阶段性成果结晶,该技术的成功应用,是石化建设行业从传统的“机动焊”到“机器人自适应焊”的重要转变,十建公司率先开启管道数字化智能化制造的新阶段。

在焊装数字化系统方面,十建公司、南理工、江苏烁石联合,率先提出了“可搬迁数字化焊接车间”技术思路,共同构建了可搬迁车间数字化系统技术体系,实现了底层设备-焊装工艺-制造过程-技术管理-车间级数字化软件-企业级数字化软件等的互联互通和无缝连接。可搬迁数字化系统的应用及优化完善,将不断提升质量、提高效率、降低消耗,引领车间数字精准管控模式的发展。

第一安装分公司总经理王银飞介绍了九轴全位置智能焊接机器人应用全过程。

会上,大家观看了反映公司自动化焊接发展历程和焊接机器人研制过程的电视记录片《智能制造新跨越》。

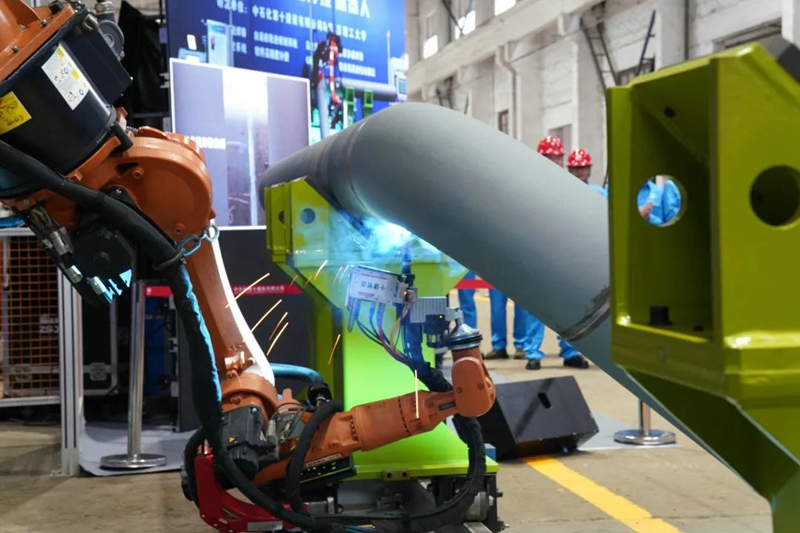

九轴全位置智能焊接机器人的成功研发是管道焊接技术从自动化到智能化的一次飞跃,是十建公司又一次实现智能制造领域的新发展,真正实现了“一键式”智能焊接。

九轴全位置智能焊接机器人具有6米超大臂展,能够实现多自由度精准控制,拥有自适应轨迹规划系统、三维点云视觉系统、多层多道、软件高精度补偿、自主学习能力等功能优势,是国内首次实现基于视觉三维逆向重构技术的智能化焊接机器人。

据测算,该智能焊接机器人能够节约75%的焊工使用量。在试运行阶段,九轴全位置智能焊接机器人已完成管道焊接5398寸径,其焊接质量平均合格率达到99.6%,焊接效率是传统手工焊技术的3-4倍,为高质量推进重点项目建设提供了强有力技术保障。

下一步,公司将结合目前已成功研发及应用的不同规格管道焊接接头工艺,持续丰富焊接工艺数据库,拓宽不同材质,不同管径,不同壁厚的管道覆盖范围的焊接。根据智能焊接研发应用团队总体计划,结合工厂化管道预制实际情况,加快推进其它类型管道焊接工艺研发,满足不同管道焊口的焊接施工需求,答好高水平科技自立自强这道时代考题,坚定不移迈向创新领先,以高水平原始创新和技术突破,助力公司在智能制造领域的高质量发展。

发布会后,大家共同参观了数字化焊装车间的中央控制室,并就数字化车间的系统流程、功能模块、施工组织模式、应用效果及后续设想做了交流。